13286863407

13286863407

13286863407

13286863407

官方公告

官方公告 行业资讯

行业资讯 技术分享

技术分享 机械设备3d展示

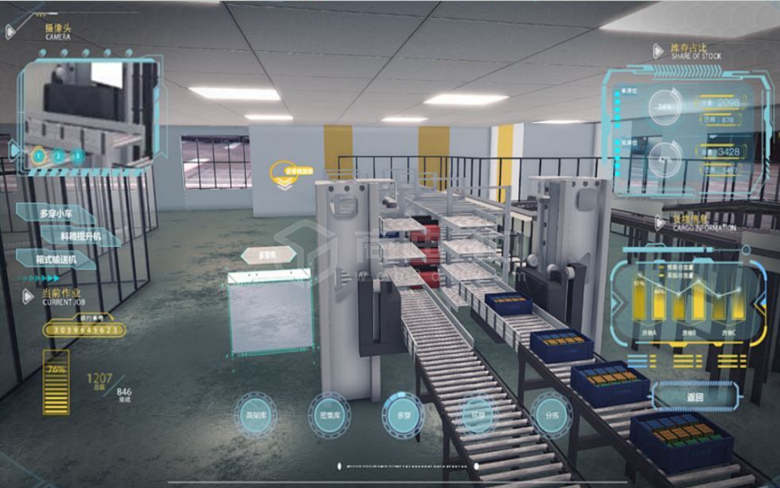

机械设备3d展示在科技飞速发展的当下,数字孪生技术异军突起,为食品加工行业带来了前所未有的变革。数字孪生食品加工厂3D建模可视化,正以其独特的优势,重塑食品加工的生产与管理模式。

数字孪生技术,简单来说,就是通过数据采集、建模等手段,在虚拟空间中构建与真实物理实体完全对应的虚拟模型。对于食品加工厂而言,这个虚拟模型涵盖了从生产设备、工艺流程到人员活动等各个方面。利用3D建模技术,将食品加工厂的每一个细节栩栩如生地呈现出来,再结合可视化技术,让管理者、生产者等相关人员能够直观地观察、分析和决策。

从生产流程优化角度看,数字孪生食品加工厂3D建模可视化具有不可估量的价值。在传统食品加工中,生产流程的调整往往依赖经验和有限的数据。而数字孪生技术可以实时采集生产线上的温度、湿度、设备运行参数等海量数据,并反馈到3D虚拟模型中。例如,通过对烘焙车间烤箱温度和烘焙时间数据的实时监测与分析,在虚拟模型中模拟不同参数设置下的烘焙效果,找到最优化的生产参数,从而提高产品质量,减少次品率。同时,对于生产流程中的瓶颈环节,也能通过可视化的模拟清晰呈现。如物料运输路线是否合理,通过3D模型可以一目了然,进而进行针对性的调整,提高整体生产效率。

在设备管理与维护方面,这一技术同样发挥着关键作用。食品加工设备种类繁多,且持续运行时间长,一旦出现故障,不仅影响生产,还可能导致食品安全问题。借助数字孪生,每一台设备都有对应的虚拟模型,设备的运行状态、健康状况等信息实时反映在模型上。可以通过分析设备的振动频率、电机电流等数据,预测设备可能出现的故障。在虚拟模型中提前模拟故障场景,制定维修策略和预案。当设备真的出现问题时,维修人员可以依据3D可视化模型,快速定位故障点,了解设备内部结构和维修步骤,大大缩短维修时间,降低设备停机带来的损失。

从食品安全与质量追溯层面,数字孪生食品加工厂3D建模可视化也为行业提供了有力支持。在食品生产过程中,每一个环节都与食品安全息息相关。通过数字孪生技术,记录食品从原材料采购、加工制作到成品出厂的每一步信息,并在3D模型中进行可视化展示。一旦出现食品安全问题,可以迅速追溯到问题发生的具体环节和相关责任人。比如,通过对原材料存储区域的环境数据和流转记录的可视化追溯,确定原材料是否因存储不当而影响食品质量。

然而,数字孪生食品加工厂3D建模可视化的推广应用也面临一些挑战。一方面,构建这样一个复杂的系统需要大量的资金投入,包括硬件设备、软件研发以及专业人才的引进。另一方面,数据的安全性也是不容忽视的问题,食品加工厂的生产数据涉及商业机密和食品安全,必须采取严格的数据加密和保护措施。

总体而言,数字孪生食品加工厂3D建模可视化代表着食品加工行业未来的发展方向。尽管面临挑战,但随着技术的不断成熟和成本的逐步降低,它必将为食品加工行业带来更高的生产效率、更可靠的食品安全保障和更强的市场竞争力,推动整个行业迈向智能化、数字化的新纪元。