13286863407

13286863407

13286863407

13286863407

官方公告

官方公告 行业资讯

行业资讯 技术分享

技术分享 机械设备3d展示

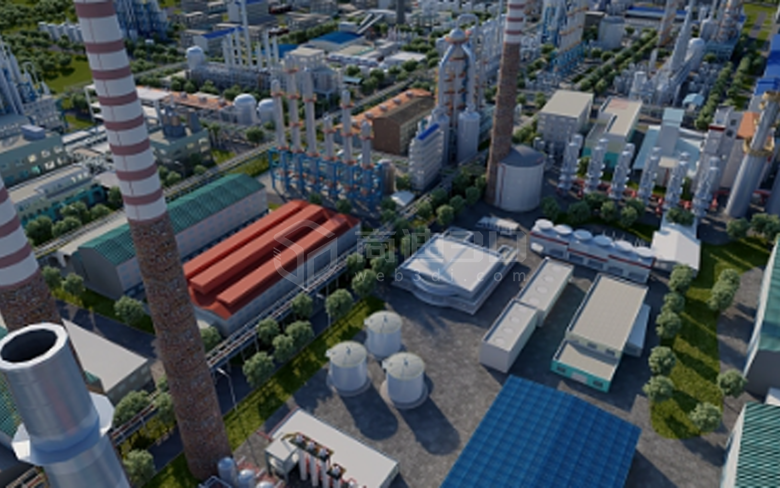

机械设备3d展示在现代工业领域,石油化工产业作为国民经济的重要支柱,其生产过程的安全性与高效性至关重要。传统的监控管理方式在应对石油化工厂复杂的设施与生产流程时,逐渐暴露出诸多局限。而3D建模可视化监控管理技术的出现,正为石油化工行业带来革命性的变革。

石油化工厂通常规模庞大,包含众多复杂的生产设备、纵横交错的管道以及各种危险化学品存储区域。传统管理模式下,管理人员主要依赖二维图纸、现场巡检和分散的数据报表来了解工厂运行状况。这种方式不仅效率低下,而且信息获取不直观、不全面,难以对潜在的安全隐患进行及时准确的判断。例如,在排查管道故障时,二维图纸难以清晰展示管道的空间布局与连接关系,增加了故障定位的难度。

3D建模可视化监控管理则基于先进的三维建模技术,对石油化工厂进行1:1数字化复刻。通过采集工厂设施的详细数据,构建逼真的3D模型,将工厂的全貌以直观的三维形式呈现出来。在这个虚拟的3D场景中,管理人员可以通过电脑或移动设备,像在真实场景中一样自由浏览、缩放、旋转视角,全方位查看工厂的每一个角落。

该技术在安全监控方面优势显著。借助传感器技术与数据采集系统,将温度、压力、流量等实时运行数据集成到3D模型中。一旦某个设备或区域的数据出现异常,系统会立即在3D模型上以醒目的颜色或警报标识进行提示。例如,当某段管道压力超出安全阈值,对应的管道模型会瞬间变红闪烁,并发出警报声,引导管理人员迅速定位问题所在。同时,结合智能分析算法,系统还能对潜在的安全风险进行预测,提前发出预警信息,让管理人员有足够时间采取预防措施,避免事故发生。

在设备管理上,3D建模可视化系统也大显身手。通过为每个设备建立详细的数字化档案,记录设备的型号、规格、维护历史等信息。管理人员可以直接在3D模型上点击设备,快速获取这些信息,制定科学合理的维护计划。此外,在设备维修时,技术人员可以参考3D模型中的设备内部结构与装配关系,进行虚拟模拟维修,提高维修效率,减少因误操作导致的设备损坏。

在应急管理方面,3D建模可视化监控管理更是发挥着关键作用。预先在系统中制定各类应急预案,并与3D模型相结合。一旦发生事故,系统能迅速根据事故类型和位置,在3D场景中展示最佳的应急救援路线和资源调配方案。例如,当发生火灾时,系统会规划出最近的消防通道和消防设备位置,同时模拟火势蔓延方向,帮助指挥人员做出科学决策,最大限度降低事故损失。

随着5G、人工智能等技术的不断发展,石油化工厂3D建模可视化监控管理将更加智能化、精细化。未来,它有望实现与更多先进技术的深度融合,进一步提升石油化工行业的生产效率与安全管理水平,推动行业向智能化、绿色化方向迈进,为保障国家能源安全和经济发展做出更大贡献。