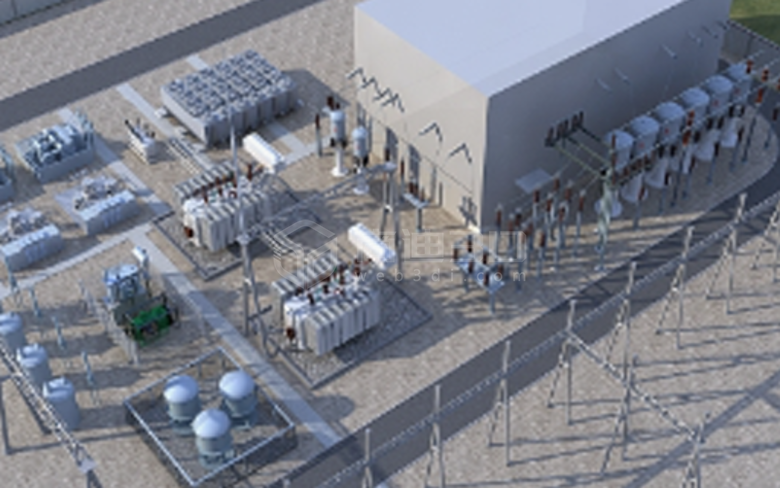

在数字孪生技术蓬勃发展的当下,实现电厂变电站储能柜的 3D 可视化三维建模,对于提升电力系统的管理与监控效率意义非凡。以下将为你详细阐述其一般实施步骤。

需求沟通:积极与电厂或变电站的专业人员展开交流,精准明确他们针对储能柜 3D 可视化的具体期望。例如,确定需要重点展示的储能柜部位,以及他们密切关注的运行参数等关键信息。

功能界定:全面梳理 3D 可视化系统的功能诉求,像是是否要求实现实时数据监测,能否及时进行故障预警,以及是否需要具备操作模拟等实用功能。

图纸收集:获取储能柜详尽的设计图纸,涵盖各个部件的精确尺寸、独特形状以及相互间的位置关系。这些图纸一般由设备制造商提供,是后续三维建模的基石。

参数获取:收集储能柜的关键技术参数,例如额定容量、电压等级、充放电功率等,为在模型中精准呈现相关特性奠定基础。

实地资料采集:拍摄现场实际的照片或录制视频资料,助力建模人员深入理解储能柜的真实外观以及实际安装环境。

三维建模软件抉择:市面上存在诸多专业的三维建模软件,诸如 3dsMax、Maya、Blender 等。这些软件功能强劲,能够打造出高品质的三维模型。需依据项目的具体需求、团队的技术水准以及预算等多方面因素,挑选最为适配的软件。

-

数字孪生平台挑选:选择适宜的数字孪生平台,用于承载与展示储能柜的 3D 模型。此类平台具备丰富功能与工具,便于与其他系统集成,实现数据的高效交互与可视化呈现。

基础模型构建:依据收集而来的设计图纸与数据,运用选定的建模软件搭建储能柜的基础模型。遵循从整体到局部的构建顺序,先搭建柜体的框架架构,而后依次添加电池模组、逆变器、控制器、断路器等各个部件。

细节雕琢优化:在基础模型的前提下,对储能柜的细节予以优化完善。增添螺丝、连接线、标签等细节元素,让模型更具逼真感。同时,结合实际状况设定模型的材质与颜色,以更好地展现储能柜的外观特点。

模型组装整合:将各个部件的模型依照实际的安装位置与连接关系进行组装,保证模型的精确性与完整性。在组装过程中,需留意部件之间的间隙、对齐方式等要点,确保模型具备合理性。

数据采集工作:借助传感器、监测设备等工具,收集储能柜的实时运行数据,例如电池电压、电流、温度、充放电状态等。

数据接口开发:依据数字孪生平台与储能柜的数据通信协议,开发对应的数据接口,将采集到的实时数据传输至数字孪生平台之中。确保数据的精准性与实时性,以便在 3D 模型中准确呈现储能柜的运行状态。

数据驱动模型运作:把实时数据与 3D 模型里的相应部件建立关联,使模型能够依据数据的变动实时更新。比如,当电池电压上升时,模型中对应的电池模组可呈现颜色变化或数值显示,方便用户直观洞悉储能柜的运行情况。

功能模块开发:依据需求分析阶段确定的功能要求,开发相应的功能模块。例如,开发故障预警功能,一旦储能柜的某项参数超出正常范围,系统即刻自动发出警报,并在 3D 模型中显著突出故障部位;开发操作模拟功能,使用户能够在虚拟环境中开展储能柜的操作演练,提升操作技能与应对突发状况的能力。

全面测试优化:对 3D 可视化系统展开全方位测试,涵盖功能测试、性能测试、兼容性测试等多个方面。检查系统能否正常运转,数据是否准确无误,功能是否契合需求。依据测试结果,对系统进行优化改进,确保系统的稳定性与可靠性。

13286863407

13286863407

13286863407

13286863407

官方公告

官方公告 行业资讯

行业资讯 技术分享

技术分享 机械设备3d展示

机械设备3d展示